Polyecolene® series ポリエコレン®シリーズ

今地球上にある資源を循環資源とし、

無駄を生まない

サステナブルマテリアル

SDGs活動やサーキュラーエコノミーにも活用できる

環境に配慮した梱包材(包装資材)

ポリエコレン®シリーズ

-

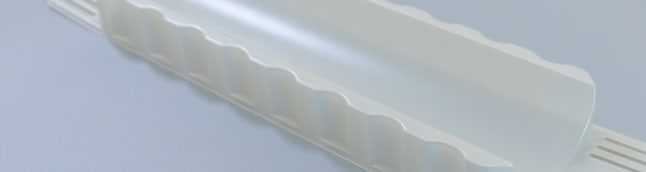

Polyecolene®の原材料は循環資源(素材:LDPE)で作られています。新たな資源は導入しません。素材自体が柔らかく丈夫なため、大切な商品を輸送中に傷が付きにくい上、こすれによる粉塵も発生しにくく、割れ欠けしにくい繰り返し使用できるリユースに最適なエシカル包装資材です。

VIEW MORE -

PolyecolenePP®は、Polyecolene®と同様、原材料は廃棄プラスチックを循環資源とした環境価値の高い、地球に優しい梱包材(包装資材)です。最大の特徴は、Polyecolene®では実現できなかった1.0mm以下の厚みに対応したトレーの製造が可能になりました。

VIEW MORE -

PolyecolenePP®Ⅱは、厳選された廃棄プラスチックを主原料とした、PolyecolenePP®の次世代バージョンです。PolyecolenePP®の高い品質と使いやすさはそのままに、環境への配慮をさらに加えて、「次の運ぶ未来」を見据えました。

VIEW MORE -

PolyecoleneBiomass®は、Polyecolene®シリーズの循環資源を活用した技術に省資源技術を掛け合わせたハイブリッドサステナブルマテリアルです。廃棄物から生まれたバイオマス材を活用していますので焼却時のCO2を削減できるSDGs活動にも繋がる梱包材として使えます。

VIEW MORE

商標登録

-

登録第6265298号

-

登録第6265299号

-

登録第6265300号

-

登録第6596659号

-

登録第6596660号

-

登録第6594063号

-

登録第6754534号

特 徴

-

サステナブル

マテリアル主原料は廃棄プラスチックから作られるリサイクルマテリアル。新たな資源投入はありません。使用済のポリエコレン®シリーズ、そして製造中に出る端材、ロス材は循環資源として原材料に戻ります。

-

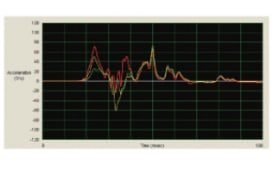

緩衝性

発泡ポリオレフィンなどの緩衝材と同等の緩衝性能をもつ真空成形商品です。

-

コンパクト

真空成形の特性によりスタックができる為、回収がし易く、リターナブルが容易な梱包材です。また、発泡トレーに比べ仕切り幅を細くできる為、収納効率が大きくアップできます。

-

リユース

素材の特性である適度な柔らかさを活かした商品。割れ欠けしないので繰り返し使用に最適です。

-

エシカル包装

サステナブルマテリアルであるポリエコレン®シリーズは、循環資源を活用し、製造中に無駄な資源を生み出しません。ポリエコレン®で作られた梱包材(包装資材)は、まさにエシカル包装と言えます。

-

CO2削減

廃棄プラスチックを循環資源として活用するポリエコレン®シリーズは新たな資源を導入しません。また自家発電システムとCO2フリー電気で作られます。廃棄物処理時や製造時のCO2削減に貢献するエコな梱包材です。

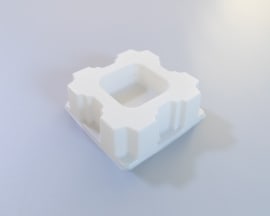

Polyecolene®完成品一例

Polyecolene® を製造する中

無駄にする

材料は

1%

もありません

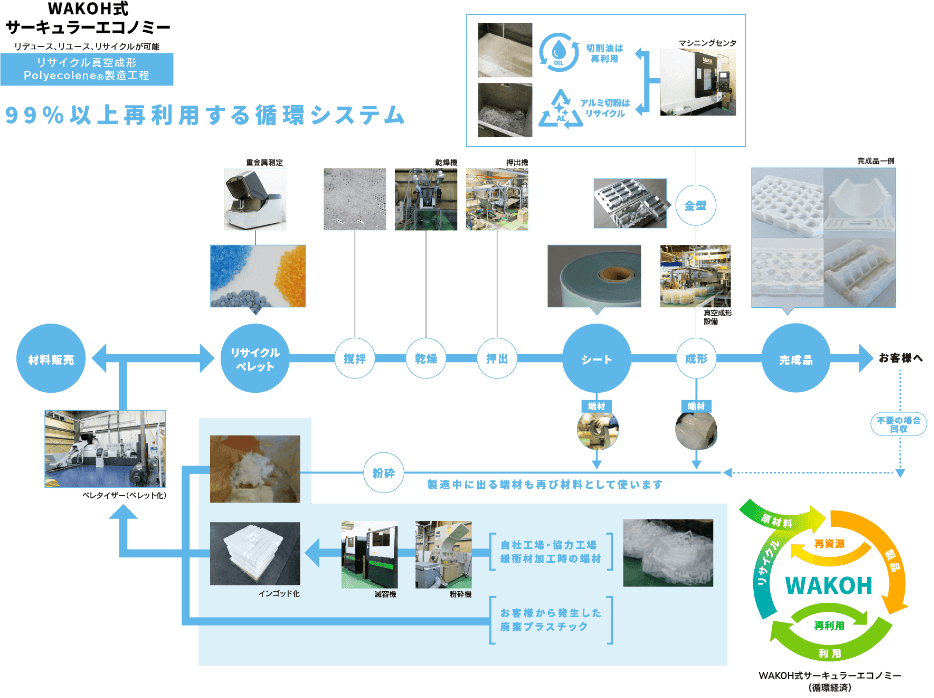

WAKOH式

サーキュラーエコノミー

リデュース、リユース、リサイクルが可能

ポリエコレン® 製造工程

製造中に出る端材も再び材料として使用します。

物性一覧表

| 試験項目 | 単位 | 測定規格 | Polyecolene® | Polyecolene® clear | Polyecolene® SS | PolyecolenePP® | PolyecolenePP® PA3 | PolyecolenePP® plus | PolyecolenePP®Ⅱ | PolyecoleneBiomass® |

|---|---|---|---|---|---|---|---|---|---|---|

| プラスチックの種類 | ー | ー | リサイクルLDPE | LDPE+リサイクルLDPE | リサイクルPP | リサイクルPP | リサイクルPP | |||

| メイン材 | ー | ー | ー | ー | 使用済みPPバンド | ー | ||||

| バイオ・バイオマス材 | ー | ー | ー | ー | ー | 卵殻 | ||||

| MFR | g / 10min | JIS K 7210-1 | 1.1〜1.2 | 0.8〜0.9 | 1.4 | 0.7~1.2 | 1.2 | 準備中 | 1.1 | |

| 成形性 | ー | ー | ◎ | ◎ | ◎ | 準備中 | ◯ | |||

| 成型温度 | °C | ー | 180〜215 | 180~240 | 180~210 | 準備中 | 200~240 | |||

| 成型収縮率 | % | ー | 0.4〜2 | 0.4〜2 | 0.4〜2 | 準備中 | 0.4〜1.5 | |||

| 比重 | ー | ー | 0.92〜0.94 | 0.90~0.91 | 0.90 | 準備中 | 0.93 | |||

| 透明性 | ー | ー | 不透明 | 半透明 | 半透明 | 不透明 | 準備中 | 不透明 | ||

| 耐熱温度 | ℃ | ー | 70~90℃ | 121~160℃ | 121~160℃ | 準備中 | 121~160℃ | |||

| 融点 | ℃ | ー | 100~115℃ | 160℃ | 160℃ | 準備中 | 160℃ | |||

| 伸び(MD / TD) | % | JIS K 7127 | 831 / 907 | 572 / 657 | 519 / 627 | 435 / 11 | 700 / 16 | 準備中 | 489 / 15 | |

| デュロメータ硬さ | (HDD) | JIS K 7215 | 54 | 51 | 54 | 55 | 56 | 準備中 | 62 | |

| 機械加工性 | ー | ー | ○ | ○ | ○ | 準備中 | ○ | |||

| 耐候性 | ー | ー | △ | △ | △ | 準備中 | △ | |||

| 耐油性 | ー | ー | ○ | △ | △ | 準備中 | △ | |||

| 耐摩擦性 | ー | ー | ◎ | △ | △ | 準備中 | △ | |||

| 弱酸の影響 | ー | ー | ○ | ○ | ○ | 準備中 | ○ | |||

| 強酸の影響 | ー | ー | △ | △ | △ | 準備中 | △ | |||

| 弱アルカリの影響 | ー | ー | ○ | ○ | ○ | 準備中 | ○ | |||

| 強アルカリの影響 | ー | ー | ○ | ○ | ○ | 準備中 | ○ | |||

PolyecolenePP®Ⅱカタログ

Polyecolene Biomass®カタログ

-

無駄な資源を使わず

繰り返し性の高い環境配慮型商品 -

廃棄プラスチックを使用しながら

1.0mm以下の厚みに対応 -

Polyecolene PP®の進化系

厳選した主原料を使用 -

リサイクル×バイオマスの

ハイブリッドサステナブルマテリアル